Comment le digital va métamorphoser votre performance à moindre coût

Le transport, à l’origine de la maintenance préventive

Ce sont les industries à risques, en particulier celles du transport, qui sont à l’origine du concept de la maintenance tel que nous le connaissons aujourd’hui, c’est-à-dire consistant à éviter les pannes.

Grâce à elles, la profession est passée de l’entretien à la maintenance, ajoutant au dépannage originel les opérations de maintenance préventive.

Les machines ont ainsi gagné en fiabilité, ce qui leur a permis de se développer de la manière que l’on sait, en réduisant de façon drastique leurs coûts d’exploitation et de production.

Tous les autres pans de l’économie en ont profité, jusqu’aux bâtiments tertiaires qui, dans le sillage des premières normes de maintenance en février 1985, ont emboîté le pas de l’industrie.

Une maintenance prédictive freinée par son coût

Aujourd’hui, les acteurs du transport, pour lesquelles la sécurité des biens et des personnes est une priorité, sont en train de réaliser un nouveau saut méthodologique. Ils ont compris que, pour continuer de gagner en fiabilité et en coût, ils ne pouvaient plus se contenter de demander à leurs mainteneurs d’être plus productifs ou de réduire leurs marges.

Ils ont redécouvert les vertus d’une maintenance pourtant mentionnée par les premières normes, la maintenance prédictive ou conditionnelle. Il ne s’agit plus de prévenir la panne en intervenant sur une machine systématiquement, selon un échéancier, mais d’intervenir uniquement quand cela est nécessaire.

Pour pouvoir la réaliser, il est obligatoire que la machine, ou plutôt ses équipements, soient équipés de capteurs qui indiquent que leur état d’usure réclame une intervention.

En plus du gain en sécurité évident, les économies potentielles sont indiscutables : les interventions préventives sont réduites à leur juste nécessaire. Quant aux interventions correctives de dépannage, leur nombre fond comme neige au soleil. Ainsi que les conséquences en termes de couts, de délais, de désorganisation…

Jusqu’à aujourd’hui, l’équation économique était défavorable à la maintenance prédictive, du fait du coût des capteurs, des transmissions (câblages filaires, abonnements GSM) et du traitement de données.

Les objets connectés et le big data changent la donne

Avec l’arrivée conjointe des capteurs communiquant fonctionnant sur des bandes de fréquence gratuites (de type SIGFOX ou LORA), du Big Data (gestion de données en très grand nombre et en temps réel) et du Data Learning (capacité d’auto-amélioration des processus de diagnostic par l’augmentation des cas rencontrés), la maintenance prédictive est devenue rentable par rapport au tout systématique.

Naturellement, ce sont les industries de transport qui se sont appropriées les premières ces nouvelles technologies.

La fin des retards à la SNCF ?

Depuis 2009, la SNCF fait circuler 176 rames Bombardier équipés de 2000 capteurs pour 40 000 variables. Le nombre de données, remontées toutes les 30 minutes, est de 70 000 par an. Leur télédiagnostic a déjà permis de réduire de 90% le nombre d’interventions de maintenance inutiles, c’est-à-dire conduisant à un constat de fonctionnement normal. Par contre, ce processus reste coûteux, l’analyse sollicitant des spécialistes ferroviaires qui sont rares et donc chers.

Voulant gagner en rapidité et sécurité, la SNCF a lancé en avril 2016 un pilote en vraie grandeur consistant à traiter automatiquement les informations par des techniques de Machine Learning. Aux données provenant du matériel roulant sont désormais associés des comptes rendus d’intervention, des données météo ou encore les horaires de circulation des trains. L’expertise métier est toujours apportée par les techniciens de la SNCF tandis que l’optimisation des algorithmes est assurée par les data scientists de QUANTMETRY, le partenaire de la SNCF sur ce projet.

Sans attendre la fin de cette expérimentation de 6 mois, une première bonne nouvelle : les données remontées et leur analyse permettent non seulement de prévenir les pannes des matériels roulants, ce qui était la mission assignée, mais aussi celles des voies, ce qui diminuera considérablement le nombre de dysfonctionnements et donc de retards.

La solution d’AIR France KLM pour ne pas rester cloués au sol

Plus gros, plus rapide, plus impressionnant. C’est sur son AIRBUS A380 qu’AIR France KLM a décidé de passer en maintenance prédictive connectée depuis juillet 2015.

Les données de 24 000 capteurs, représentant 1,6 Gigaoctet de données par vol, sont récupérées par WiFi à chaque atterrissage à Roissy et envoyées à Toulouse où elles sont agrégées avec celles des deux années d’exploitation de l’ensemble de la flotte d’A380. Analysées par un système de Data Learning, elles permettent d’émettre, en moins d’une heure, des ordres d’interventions aux techniciens de maintenance tout proches.

Les pannes sont détectées 10 ou 20 jours avant qu’elles ne surviennent, évitant ainsi des coûts d’immobilisation et de perte d’image. Ce système a permis à Air France KLM de prédire la défaillance d’une pompe de circulation de carburant, un organe essentiel, avant qu’elle ne se produise.

Il permet également de ne pas devoir dépanner les avions sur des plateformes lointaines, moins bien dotées en équipes, matériel et pièces détachées et d’éviter ainsi que les passagers ne restent cloués au sol.

L’ALLIANCE à l’assaut du Big Data

Renault est un habitué des révolutions pour avoir été, du temps de la Régie, à l’origine des premières normes de maintenance en France.

Les constructeurs automobiles ont depuis longtemps doté leurs véhicules de capteurs remontant tous types de données d’usage et d’état (consommation, kilométrage, usures, pressions…). Ces données, récupérées à l’occasion de chaque visite chez le garagiste, permettent d’optimiser les gammes de maintenance préventives.

Plus récemment, les véhicules se sont ouverts au monde extérieur. Ils émettent des données, surtout à destination de leur propriétaire, les informant sur le niveau du réservoir, l’état des pneus ou la présence de portes ou fenêtres ouvertes.

Maintenant que les véhicules se doivent d’être autonomes, les constructeurs automobiles n’ont pas d’autre choix que de barder leurs véhicules de capteurs de tous types et d’être en mesure d’émettre et recevoir de l’information à moindre coût. Une aubaine pour les responsables de maintenance qui attendaient ce moment avec impatience : une voiture connectée, ce sont des milliers de données d’usage et d’usure qui seront disponibles en temps réel.

Passés à la moulinette de systèmes experts, un écart de trajectoire, une distance de freinage, une élévation de température ou une baisse de pression seront autant d’informations qui, remontées, analysées et retransmises rapidement au conducteur permettront de prévenir pannes et accidents, envoyant du même coût au Musée des antiquités une maintenance préventive systématique qui fait pourtant toujours autorité aujourd’hui.

Ce chemin est celui que vient de prendre l’ALLIANCE, l’association de RENAULT et de NISSAN qui, après avoir acquis la semaine dernière SYLPHEO, une société développent des logiciels pour le Cloud, vient de nouer un partenariat stratégique avec MICROSOFT sur la voiture connectée.

La maintenance prédictive arrive en deuxième position des objectifs de cet accord, derrière la navigation, cela s’entend, mais devant « le contrôle à distance des fonctions du véhicule, la mobilité externe et les mises à jour en temps réel ».

Une opportunité à ne pas manquer

Au siècle passé, l’industrie immobilière a mis plus de dix ans pour adopter le passage du dépannage à la maintenance systématique qui avait été initié par les industries du transport.

Dix ans, dans le siècle que nous vivons, c’est une éternité.

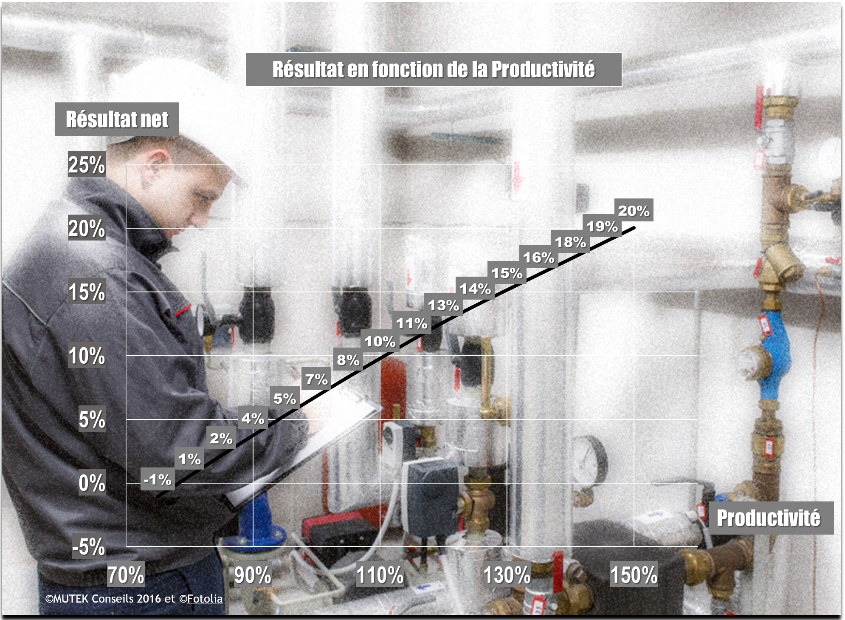

C’est déjà dix fois le temps qu’il faudra à une start-up motivée, associée à un expert en maintenance, pour mettre sur le marché une offre réduisant les coûts de maintenance tertiaire de 20 à 40%.

La course a déjà commencé.

Ceux qui n’y participeront pas seront sûrs de la perdre.